Dahil sa mabilis na pag-unlad ng industriya ng pagkain at inumin at sa pagtaas ng pangangailangan para sa kaligtasan at kalidad ng pagkain mula sa mga mamimili, ang mga sentral na kusina ay naging isang mahalagang kawing sa sentralisadong pagkuha, pagproseso, at pamamahagi, kung saan ang kahalagahan ng mga ito ay lalong nagiging kitang-kita.

Gamit ang kadalubhasaan nito sa logistics automation at pamamahala ng bodega,Imbakan ng Impormasyonay responsable para sa buong disenyo, pag-install, pagkomisyon, pag-iimpake ng mga produkto, at transportasyon ng proyekto, pati na rin ang pagtitipon ng mga manwal sa operasyon at pagpapanatili.

Ang mga awtomatikong kagamitan sa proyektong ito ay pangunahing nahahati sa tatlong bahagi: ang awtomatikong sistema ng stacker sa Bodega A, ang apat na daan na sistema ng shuttle sa Bodega B, at ang AGV forklift system sa Bodega A.

Angawtomatikong sistema ng stackerAng Bodega A ay may isang single-deep straight-rail stacker at isang double-deep straight-rail stacker, na may kabuuang 1,535 na posisyon sa imbakan. Ang sistema ay binubuo ng isang awtomatikong sistema ng imbakan at pagkuha (AS/RS) at isang bodega na may maraming palapag. Ang mga AGV forklift ay ginagamit sa unang palapag ng Bodega A para sa mga operasyon ng transportasyon papasok.

Upang matiyak ang kaligtasan ng mga stacker, operator, at mga kalakal, nilagyan ng Inform Storage ang mga stacker ng ilang mga tampok sa kaligtasan: proteksyon laban sa forced deceleration, proteksyon laban sa terminal stop, proteksyon laban sa horizontal travel limit, forced deceleration para sa pagbubuhat, proteksyon laban sa lifting travel limit, pallet deviation detection, real at virtual position detection, fork extension torque limit protection, electrical interlock protection, emergency stop, at marami pang iba.

Angsistema ng shuttle na may apat na direksyonSa Bodega B ay isang sistema ng cold storage na may 13 four-way shuttles, 5 lift, at kabuuang 4,340 na posisyon ng imbakan. Sa istruktura, binubuo ito ng isang AS/RS at isang multi-level na bodega na sumasaklaw mula una hanggang ikaapat na palapag. Sa paggana, nahahati ito sa front warehouse operation area at rear cold storage area. Ang front warehouse operation area ay ginagamit para sa pagtanggap at pagpapadala ng mga produkto, "goods-to-person" picking, at mga operasyon sa pag-uuri ng kahon na may temperaturang nasa pagitan ng 0-4°C.

Ang lugar ng operasyon ng bodega sa unang palapag ay para sa pagtanggap at pagpapadala ng mga produkto na may temperaturang pinapanatili sa 0-4°C. Ang ikalawang palapag ay para sa pagpili ng mga produkto at pag-uuri ng kahon, na nasa 0-4°C din. Ang ikatlo at ikaapat na palapag ay nakalaan para sa mga operasyon ng temperatura sa paligid. Ang lugar ng imbakan ng malamig na pagkain sa likuran ay may tatlong malamig na silid: ang una at ikatlong malamig na silid ay imbakan ng freezer na may temperaturang mula -25 hanggang -18°C, habang ang pangalawang malamig na silid ay nagsisilbing pinagsamang espasyo para sa pagpapalamig/pagyeyelo na may temperaturang mula -25 hanggang 10°C.

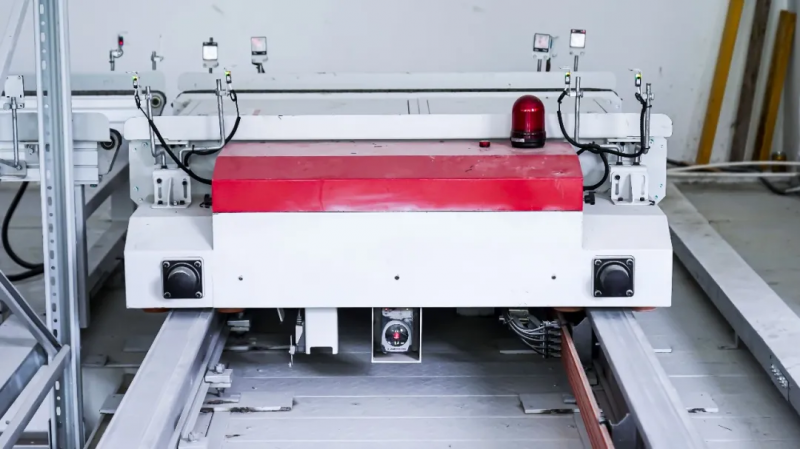

Angapat na direksyon na shuttle ng palletay isang matalinong aparato na idinisenyo para sa pagdadala ng mga produktong naka-pallet. Maaari itong gumalaw nang pahaba at pahilig, na nagbibigay-daan dito upang maabot ang anumang posisyon sa bodega. Ang pahalang na paggalaw at pagkuha ng mga kalakal sa loob ng mga rack ay pinangangasiwaan ng isang apat na direksyon na shuttle. Sa pamamagitan ng paggamit ng lift upang magpalit ng sahig, ang antas ng automation ng sistema ay lubos na pinahuhusay, na ginagawa itong pinakabagong henerasyon ng matalinong kagamitan sa paghawak para samga solusyon sa pag-iimbak ng high-density na pallet.

Ang vertical conveyor ay isang mahalagang kagamitan para sa patayong paggalaw sa four-way shuttle system. Pangunahin itong ginagamit para sa pag-iimbak at pagkuha ng mga kargamento sa iba't ibang palapag at para sa mga operasyon ng pagpapalit ng sahig ng four-way shuttle.

Ang RGV (Rail Guided Vehicle) ay gumagana sa isang dual-rail four-wheel system, na may laser-guided navigation para sa pagpoposisyon. Karaniwan itong ginagamit para sa paglilipat ng mga kargamento sa pagitan ng mga linya ng conveyor. Ang control system ay umaasa sa laser positioning para sa tumpak na pamamahala ng lokasyon ng shuttle. Ang modular na disenyo nito ay nagbibigay-daan dito upang umangkop sa iba't ibang pangangailangan. Ang istrukturang sumusuporta sa mga conveyor ay gumagamit ng mga espesyal na structural beam, na ginagawang mas flexible at maginhawa ang pag-install.

Bilang mahalagang bahagi ng aming intelligent cold chain logistics strategy, ang central kitchen project ay naglalayong lumikha ng isang modernong food processing center na nagsasama ng pagproseso ng produktong agrikultural, pag-iimbak ng cold chain, at smart distribution.

Mula nang itatag ang proyekto, nakakuha na ito ng malawakang atensyon at suporta mula sa lokal na pamahalaan at iba't ibang sektor ng lipunan. Matagumpay naming nakamit ang end-to-end na matalinong pamamahala, mula sa pagkuha ng hilaw na materyales hanggang sa pagpapadala ng mga natapos na produkto, na tinitiyak ang kaligtasan at kasariwaan ng pagkain. Malaki ang naitulong ng proyekto sa lokal na pag-unlad ng ekonomiya at sumuporta sa mga pagsisikap sa muling pagpapasigla ng kanayunan.

Ipaalamnananatiling nakatuon sa pilosopiya ng pag-unlad nito na "nakasentro sa customer at nakatuon sa halaga," na nagpapalalim sa pokus nito sa cold chain logistics at pagproseso ng pagkain. Patuloy naming isusulong ang teknolohikal na inobasyon at mga pagpapahusay ng produkto. Gamit ang proyektong central kitchen bilang isang bagong panimulang punto, layunin naming higit pang palawakin ang aming presensya sa merkado at palakasin ang kooperasyon sa mga upstream at downstream na negosyo sa supply chain, na magkasamang bumubuo ng isang matalino, mahusay, at berdeng cold chain logistics system!

Oras ng pag-post: Set-06-2024